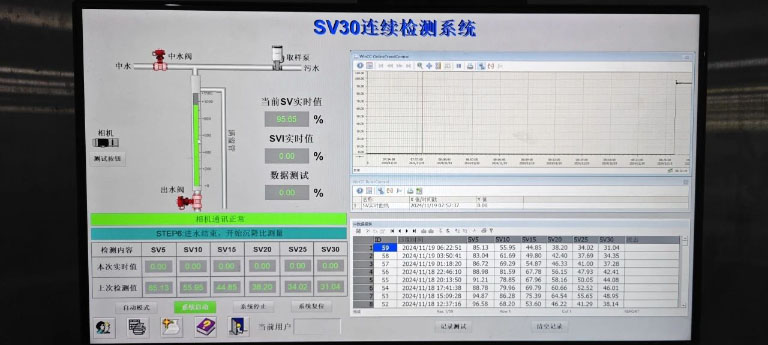

近日,浙江省杭州市水务集团下属排水公司自主研发并成功上线了SV30连续检测系统,首个系统在七格污水处理厂四期投入使用。

该系统包括前段检测装置、后端数字化管理系统,可实现污水处理中污泥从采样到数据分析的全过程自动化,不仅显著提升了污泥浓度检测的频次与精度,同时大幅降低了污泥采样工作的人力投入,为污水处理生产安全构筑起一道智慧赋能的坚固屏障。

一链测试 告别繁琐手动取样

活性污泥在污水处理中扮演着至关重要的角色,其沉降性能直接影响污水处理效率与出水水质,而SV30就是衡量污泥“健康状态”的重要指标。以往,这一数据的获取需要工作人员每天对污水厂内10个工艺点位手动取样,不仅耗时费力,读数精度还易受人为操作因素影响。为此,排水公司研发团队积极响应“智慧水务”建设号召,依托自控技术、视觉识别与智能算法,自主研发了SV30连续检测系统检测装置。该装置可自动完成包括污泥采样、观测识别、沉降比实验、数据采集在内的一整套作业流程,将原本需要人工数个小时完成的污泥浓度检测作业,转变成全自动化作业,并可在35分钟内完成,大幅提升了工作效率。

实时读数 精准把脉污泥状态

与检测装置相配套,净水公司技术团队还自主开发了一套SV30连续检测系统数字化管理系统,该系统具备设置读数频次、数据报表生成、数据溯源等功能。在该系统测试实验过程中,研发人员设定每5分钟对七格污水处理厂四期生物池取样进行观测记录,并生成连贯数据曲线,让技术人员能直观把握污泥浓度的动态变化,分析污泥沉降特性。技术人员可以随时随地掌握污泥的“健康档案”,一旦发现异常,便能迅速响应,及时调整工艺,有效预防污泥膨胀等潜在风险,确保污水处理过程的稳定与高效。

变废为宝 集成设计一机多控

值得一提的是,该系统的原型机是由污水厂废弃的紫外灯管整流器柜“变废为宝”改造而成,不仅融入高度集成的设计理念,减小了机器占地面积,更展现出强大的系统性与扩展性。通过从一个监控机箱连接管路至多个池体采集水样,能够实现同时监控多个工艺点位的污泥状况,真正实现了“一机多控”的高效管理。当前,排水公司研发团队正着手将原型机进一步小型化、产品化,并逐步推广应用于七格污水厂四期20余个二沉池乃至更多污水处理设施中。

(杭州水务集团排水公司)