日前,由浙江省绍兴水处理公司通过Unity3D系统自主研发的数字孪生技术成功运用在了60万立方米/日排水泵房的生产管理中。通过Unity3D对接公司各大管理系统,实现了生产现场向空间数字化模型的精确反馈,提高了生产管理效能,为该司智慧水处理建设增添新思路。

据悉,在该司各部门的通力配合下,历经1年时间深入研究,完善方案10多次,勘察现场百余次,累计完成通信调试1000余次,编辑5000多行代码,绘制3D模型2000多个,渲染场景和灯光3000多次,最终完成了排水泵房可视化管理试点的测试工作,基本实现了可视化管理、液位联动智能预警、水质异常预警和视频监控查看等多种功能。

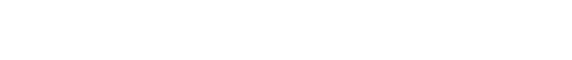

现场测试。

特别指出的是,工作人员还可通过电脑终端或穿戴设备实现对已完成的150个动态数据和2个视频监控的实时查看,包括泵房液位、电流、频率、阀门开度等各类信息。同时,以第一人称视角远程操控设备,包括设备的启停、泵机频率的调整、摄像头的控制等。

据了解,成立于2001年的绍兴水处理公司,占地面积1800余亩,承担着绍兴市越城区和柯桥区的污水处理任务,公司最大污水处理量可达90万立方米/日,是全国最大的污水处理企业之一。在偌大的厂区内,按每个工艺段2人进行常规巡视,需要近1小时时间,将日常现场巡检与数字孪生技术结合,通过场景模拟、现场设备状态监测和视频监控,极大提高了巡检质量,强化了人员对设备与构筑物的监管。

工艺监控。

场景漫游。

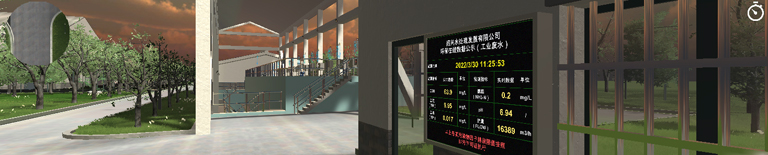

智能预警。

实时状态反馈。

VR巡检。

绍兴水处理公司还计划建设数字孪生车间。目前,技术团队已使用平台移植技术完成了电脑端向VR端的系统移植,通过VR虚拟现实技术实现巡检、操作、维修等模拟过程。进一步,运用AR现实增强技术,实现设备设施可视化管理。后续,该司将进一步深入研究,把数字孪生技术应用到其他生产、物资管理中,为持续打造国内一流污水处理企业注入数智动力。

(陆 宁 文/图)